Artikel der Kategorie ‘Allgemein’

September 10, 2018

Von: Andreas Sattlberger

Kategorie: Allgemein, Ertragssteigerung, Führung, Geschäftsstrategie, Kostensenkung, Lean Management, Problemlösung, Umsetzung, Veränderung

Noch keine Kommentare →

Mangelnde Wirksamkeit von Operational Excellence und Lean Management wird von vielen Organisationen beklagt. Darunter gerade auch von Unternehmen, die Lean Tools, Kaizen-Workshops und KVP-Initiativen seit vielen Jahren betreiben. Warum? Was sind die Ursachen?

Einige der Ursachen für die mangelhaften Ergebnisse sind auf folgende Barrieren zurück zu führen:

- Die Führungskräfte vor Ort haben nicht wirklich verstanden, was Lean bedeutet, außer dass es für „mehr Leistung durch weniger Mitarbeiter“ steht.

.

- Manche Manager haben zwar selbst Lean verstanden, nutzen aber einen unwirksamen Ansatz; sie geben den Mitarbeitern vor, was „auf Lean Weise“ zu tun ist, statt sie durch den Prozess des Verstehens zu führen.

.

- Die Herausforderung ist das Denken, nicht die Werkzeuge, denn Training der Tools, sowie Vorgabe von Ziele und Kennzahlen auf den Produktionsboards funktionieren nicht. Das Verständnis über die Zusammenhänge von Einflussfaktoren, Prozessen und Resultaten muss jede/r spezifisch für seine oder ihre Situation erarbeiten.

.

- Lösungen für die schwierigen und entscheidenden Probleme entstehen nicht durch Zielvorgaben oder Trainings, sondern durch das bewusste Lernen in der Situation an der Herausforderung.

.

- Nur wenn wir wissen, was wir getan haben (der Prozess!) werden wir wissen, warum wir die Ergebnisse bekamen, die wir erreicht oder nicht erreicht haben. Dies ist ein Prozess der Vorhersage und ist die entscheidende Art, wie Menschen lernen.

.

- Lernen braucht Übung, aber diese Praxis erfordert Demut und einen Mentor oder Lehrer, der beobachten und korrigieren kann. Diese Rolle muss die jeweilige Führungskraft übernehmen lernen (z.B. durch Lean KATA).

.

- Der Einsatz von massiven Trainings bei den Mitarbeitern führt zwar zu Verbesserungsanstrengungen vor Ort. Zu häufig jedoch bleiben die Verbesserungen lokal verhaftet, ohne tieferes Verständnis der Zusammenhänge und isoliert von den strategischen Prioritäten des Unternehmens.

Die Konsequenz muss – wie immer – die Anwendung der zentralen Lean Prinzipien sein:

- Vor Ort gehen und selbst sehen

- Frag „Warum?“

- Respekt für alle Mitarbeiter

- PDCA folgen

.

Bei Fragen und Kommentaren steht der Blog zur Verfügung bzw. ein eMail an: asattlberger@operational-excellence.at

Mai 04, 2018

Von: Andreas Sattlberger

Kategorie: Allgemein, Change Management, Digitalisierung, Ertragssteigerung, Geschäftsführer, Geschäftsstrategie, Informationstechnologie, Internet, Operational Excellence, Software Development, Veränderung

Noch keine Kommentare →

Warum Geschäftsführer und Aufsichtsräte die digitale Transformation verfehlen, wenn sie diese in die Schublade „Informations-Technologie“ werfen und keine massiven digitalen Probleme herbeiführen, erläutert Andreas Sattlberger

„Digitalisierung, jaja, das machen wir schon lange,“ so oder ähnlich lauten manche selbstzufriedene Kommentare zum aktuellen Hype. „weil, wir haben ja schon das ERP vor Jahren implementiert.“ Was viele nicht berücksichtigen ist, dass der Erfolg der Digitalisierung nicht in der Informations-Technologie entschieden wird.

Der Erfolg oder gar das Überleben wird nicht durch die IT, sondern – wie seit jeher – durch die wirksame Realisierung innovativer Geschäftsideen entschieden. Aber, Innovation und Geschäftsfragen sind keine technischen Probleme. Im Gegenteil: es sind grundlegend unternehmerische Herausforderungen.

Nur, ohne innovativen (wirklich neuen!) Geschäftsideen gibt es keine technischen Probleme, die zählen. Darum wiegen sich viele Unternehmen ohne Ahnung von der Digitalisierung in falscher Sicherheit, denn „es läuft doch eh´ ganz gut (ohne Probleme).“

„Zeig mir ein Unternehmen ohne massive IT-Probleme und ich zeig Dir ein zum Scheitern verurteiltes Unternehmen ohne relevante Geschäftsideen.“

Sergio Leone („Spiel mir das Lied vom Tod 4.0“)

Wer keine schwerwiegenden IT-Herausforderungen sieht, verwechselt das Licht am Ende des Tunnels für den Ausgang mit dem Schweinwerfer des Hochgeschwindigkeitszugs, der es tatsächlich ist.

Dies ist der Grund, warum sich nicht nur das Management der Digitalisierung stellen muss. Auch der Aufsichtsrat ist gefordert sicher zu stellen, dass unternehmerische Innovationen entwickelt und – natürlich auch digital – umgesetzt werden.

Am Beginn des Prozesses sollten sich Vorstand und Aufsichtsrat vier Fragen zur digitalen Transformation stellen, erläutert Sattlberger:

- Wie steigern wir unseren Geschäftserfolg mit innovativen Lösungen in Form von kreativen Geschäftsmodellen, Produkten/Services und Effizienzsteigerungen?

- Welche digitalen Prozesse, Daten und Systeme brauchen wir für die wettbewerbsfähige Lieferung dieser Lösungen, Produkte und Services?

- Wie organisieren wir die Auswahl, Entwicklung, Implementierung und Steuerung der erforderlichen IT-Systeme, Programme und Lösungen?

- Wie bringen wir das neue Geschäftssystem zum Laufen und wie schaffen wir eine erfolgreiche Skalierung?

Laut Sattlberger kann die Digitalisierung durch drei grundlegende Strategien vorangetrieben werden:

- Digitale (R)Evolution: Wertschöpfung erfordert Unternehmertum für die Nutzung neuer, disruptiver Geschäftsmodelle. Hier geht es um Disruption!

- Technologie-Führung: Digitale Strategien durch Einsatz von IT realisieren. Hier steht die Produktinnovation im Vordergrund.

- Operational Excellence: Optimierung der IT-Nutzung. Hier stehen also höhere Effizienz und Leistungssteigerung im Mittelpunkt.

Als Ansatz zur Umsetzung schlägt Sattlberger die Methode des Digi-Ten vor. Dabei geht es um zehn „Spielzüge“ oder Handlungsfelder der digitalen Transformation, die in eine digitale Roadmap integriert und in koordinierter Teamarbeit realisiert werden.

Die „Spielzüge“ beginnen bei der digitalen Strategie als Zukunfts-Vision, gehen über das Geschäftsmodell, die Anforderungen der Kunden, die Services & Produkte sowie die Prozessdigitalisierung, weiter zu Data Science und den IT-Kompetenzen, sowie den Security-Themen bis zum Projekt- und Programm-Management, das für raschen Rollout und Skalierung sorgt und das Ganze „auf den Boden bringt“. Als letzten Punkt, der keinesfalls vernachlässigt werden darf, nennt der Experte das Change Management, das die Menschen „mitnehmen“ und begeistern soll.

Zusammenfassend geht es darum, dass eine Vielzahl unternehmerischer Innovationen für steigenden Kundennutzen – auch mit Hilfe der IT – entwickelt, getestet, verworfen und letztendlich realisiert werden müssen. Damit kann das Unternehmen die digitalen Chancen ergreifen und schneller als die Mitbewerber lernen, die entscheidenden Probleme zu schaffen, zu bewältigen und profitabel zu lösen.

Daher sind massive IT-Probleme ein Zeichen dafür, dass Innovationen ernst genommen und wirksam umgesetzt werden. Ein Unternehmen „digital zu transformieren“ ist ein unternehmerischer Megajob, der alle Ressourcen und Skills der verantwortlichen Personen fordert.

Frei nach dem Motto: „Der `tone from the top‘ macht die Musik“ lautet die digitale Schlüsselfrage: Stehen Unternehmer vorne als Führungspersönlichkeiten, die sich den Chancen und Risiken stellen, oder verwalten sie den Abgang in die Bedeutungslosigkeit?

Mag. Andreas Sattlberger, MBA ist ein Vorreiter der Digitalen Transformation und führender Prozessoptimierer, der seit 1997 Standards bei Prozesskompetenz, Managementsystemen und Wertschöpfung setzt.

Er schafft mit Performanceprojekten effektive Wertsteigerung im Unternehmen, indem durch Prozessoptimierung entscheidende Unternehmenskennzahlen wie Kundenerfolg, Produktivität und Mitarbeiterzufriedenheit messbar und nachhaltig gesteigert werden. eMail an: asattlberger@operational-excellence.at

März 01, 2017

Von: Andreas Sattlberger

Kategorie: Allgemein, Change Management, Führung, Geschäftsführer, Geschäftsstrategie, kaizen, Lean Management, Management, Operational Excellence, Problemlösung, Produktivität, Prozess, Respekt, Restrukturierung, Strategie, Training, Umsetzung, Veränderung, Verbesserung, Verschwendung

1 Kommentar →

Viele Firmen praktizieren zwei traditionelle Managementmethoden: MbK und MbC. Das MbK heißt „Management by Kick-in-the-Ass“ und läuft nach diesem Muster: Probleme bleiben solange ungelöst, bis die steigende Dringlichkeit den Vorgesetzten zu drastischen Ankündigungen, Befehlen oder Drohungen veranlasst. Danach passiert tatsächlich etwas, obwohl dessen Wirksamkeit stark bezweifelt werden kann.

Dagegen gibt es beim MbC, dem „Management by Champions,“ eine Reihe von Star-Problemlösern, die wirklich Dinge bewegen und zu Resultaten kommen. Allerdings reicht der heroische Einsatz dieser „Firefighter“ nicht aus, um alle Problem zu verstehen, geschweige denn nachhaltig zu lösen. (Nicht zu verwechseln mit dem „Management by Champignons“. Hier werden die Mitarbeiter wie der Pilz im Dunklen gelassen und ständig mit Mist bestreut; wenn es jemand wagt, den Kopf zu heben, dann wird er abgeschnitten.)

Eine erfolgreichere Strategie besteht darin, eine breitere Basis von Mitarbeitern für die wirksame Lösung ihrer eigenen Probleme zu aktivieren. Denn, erfolgreiche Unternehmen unterscheiden sich darin, dass sie ihre Probleme rascher und gründlicher lösen lernen, als der Wettbewerb.

Wenn die Problemlösungsgeschwindigkeit schneller sein muss, als das Auftauchen neuer Probleme, dann kommt die Verbesserungs-Routine des KATA zum Einsatz. Es ist eine pragmatische Methode für Mitarbeiter im Prozess, ihre eigenen Probleme auf Basis von Fakten, gemeinsam im Team und nachhaltig zu lösen.

KATA – aus dem Japanischen – heißt auf deutsch Routine. Das Ziel besteht darin, nicht mehr über den Verbesserungsprozess selbst nachdenken zu müssen, sondern sich voll auf das Problemverständnis und die Erarbeitung von innovativen Lösungen zu konzentrieren.

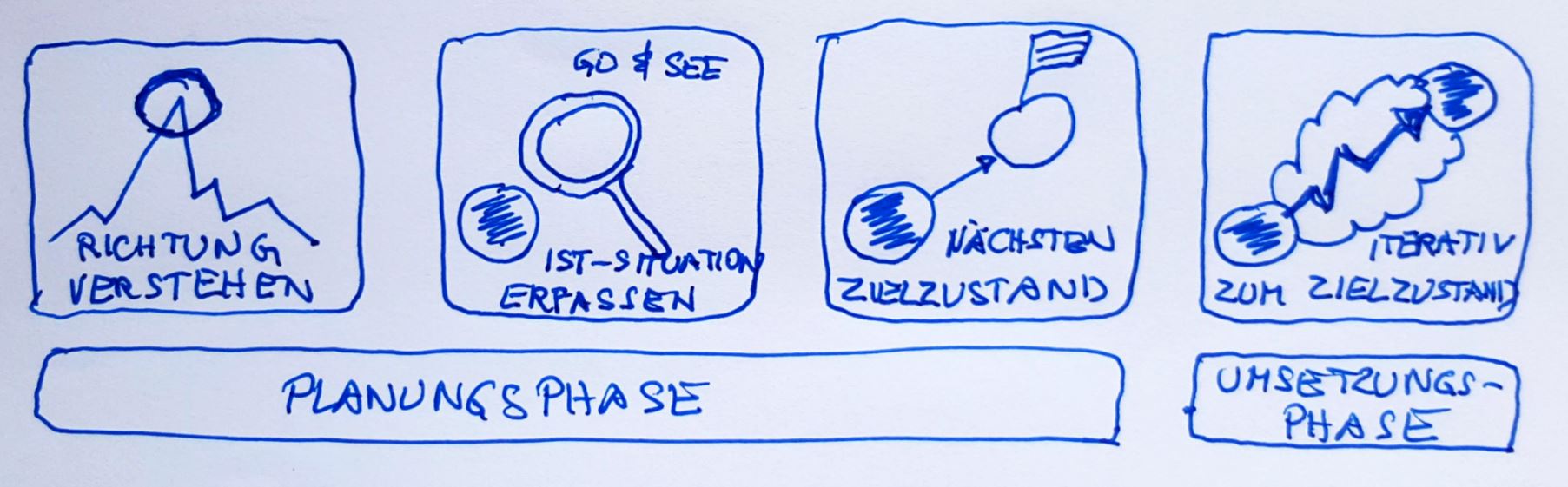

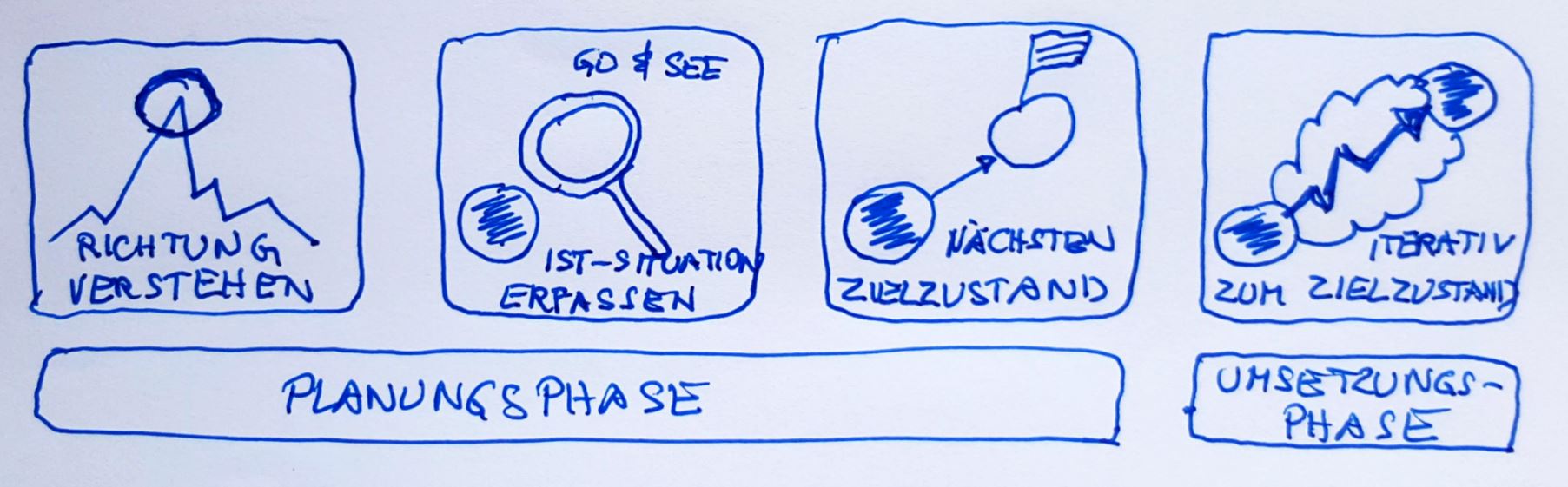

Die ersten Schritte des KATA

Bei der Einführung der KATA-Verbesserungsroutine beginnen wir mit den konkreten Herausforderungen der Betroffenen. Wir identifizieren und priorisieren ihre aktuellen Probleme und starten rasch mit praktischen Schritten zur Verbesserung.

Die Schulung der Grundlagen dauert nur wenige Stunden, der Fokus liegt auf der Anwendung der 4 Schritte:

- Zielrichtung verstehen

- IST-Situation erfassen

- Nächsten Ziel-Zustand entwickeln

- Iterativ zum Ziel-Zustand hinarbeiten

KATA_4-Schritte

Obwohl die Methode selbst einfach und leicht zu verstehen ist, begegnen wir häufig folgenden Hindernissen, die während der ersten Schritte überwunden werden müssen:

- Scheu vor der Verantwortung

- Fehlende Methodenkenntnis

- Aufbringen der Konzentration

- Schwache logische Konsequenz

- Geringer Mut zu Fehlern (Lernmanko)

KATA

Scheu vor der Übernahme der Verantwortung

Auf die Transparenz über die eigenen Aufgaben, Prozesse und Ziele als unabdingbare Voraussetzung wird hier nicht weiter eingegangen. Sobald die Mitarbeiter nun erkennen, wofür sie konkret, heute und hier, verantwortlich sind, stellt sich der Person die Frage: „Will ich etwas wegen der Probleme unternehmen?“

Und es sollte niemanden überraschen, dass manche „Nein“ sagen und diese Verantwortung nicht übernehmen wollen. Es gibt dazu eine Vielzahl von legitimen und faulen Gründen, aber letztendlich zählt für den Vorgesetzten nur: Macht sich die Person an die Arbeit, oder nicht?

Die Lösung für diese Scheu vor Vorantwortung muss – entsprechend der Problemlösungslogik – in den Ursachen bzw. Ausreden gesucht werden. Häufig gibt es schlechte Erfahrungen bei Leistungsproblemen mit Vorgesetzten („Schelte statt Stütze“), es werden Spiele der Schuldzuweisungen gespielt („Schwarzer Peter“) oder die Kollegin, die sich des Themas annimmt wird allein im Regen gelassen („Wer den Mund aufmacht, bekommt den Sack umgehängt“), etc.

Entsprechend der Ursache muss mit den Betroffenen respektvoll eine Lösung erarbeitet werden, welche die Verantwortung wieder dorthin legt, wohin sie gehört.

Fehlende Methodenkenntnis

Die KATA-Methode wurde von Mike Rother kodifiziert nach dem Vorbild des Toyota Problemlösungsprozesses. Der Vorteil der KATA-Methode liegt in deren einfachen und geradlinigen Aufbau. Er hat sie auf die essentiellen Elemente fokussiert und deren Adoption sehr klar und leicht gemacht.

Die Methode besteht aus zwei Teilen 1) der Verbesserungs-KATA für den Verbesserer und 2) der Coaching-KATA für dessen Führungskraft. Die Einfachheit ermöglicht das rasche Einübung der KATA Routine und führt zu schnellen Erfolgserlebnisse in der Problemlösung. Für Literatur zu KATA sehen Sie hier und hier, bzw. kontaktieren Sie mich für ein spezifisches Training hier.

Die Barriere des mangelnden Methoden-Know-hows ist am einfachsten zu überwinden. In unseren KATA-Workshops fokussieren wir die Schulung der Methoden auf wenige Stunden und investieren die Zeit in der praktischen Übung der Methode.

Aufbringen der Konzentration

Diese Barriere erfordert etwas mehr Geduld und Aufmerksamkeit, weil viele Mitarbeiter es nicht mehr gewohnt sind, innezuhalten und nachzudenken. In der Hektik des betrieblichen Alltags bleibt oft nicht genug Zeit, um über ein Problem gründlich nachzudenken. Oft wird eher aktionistisch eine Sofortlösung ausprobiert, ohne viel Gedanken an das Warum? und Wozu? und auf das Beste gehofft.

Daher stellt es am Beginn für viele angehende Problemlöser eine großer Anstrengung dar, sich vor ein Blatt Papier zu setzen und ganz einfache, aber gründliche Fragen wie folgende schriftlich zu beantworten:

- Was ist die übergeordnete Herausforderung? Was wollen wir eigentlich erreichen?

- Was ist der konkrete Prozess, den ich verbessern will?

- Woher weiß ich, dass das ein Problem ist? Was genau ist das Problem?

- Welche Ursachen bewirken das Problem / die Abweichung?

- Wie kann ich erkennen / messen, wenn das Problem erfolgreich gelöst ist?

- Wie soll der Ziel-Zustand in allen Einzelheiten beschaffen sind?

- Was habe ich bei meiner letzte Maßnahme über das Problem gelernt?

- etc.

Schwache logische Konsequenz

Die zwingende Konsequenz wirksamen Tuns folgt aus den logischen Ursache-Wirkungs-Beziehungen zwischen Grundursache-Problem-Ergebnis. Häufig fehlt die Bereitschaft und Beharrlichkeit, den Dingen auf den Grund zu gehen und Aktionismus ist die Folge.

Es werden eine zufällige Liste an Lösungen vorgeschlagen, worüber oft heftige Streitereien entbrennen. Wichtiger ist es, das Wissen zu schaffen, um die tatsächlichen logischen Abhängigkeiten zu entdecken, dh. zu lernen.

Um die richtigen Gründe zu finden, ist vorerst keine Lösungs- sondern eine Ursachenorientierung notwendig. Erst wenn diese Zusammenhänge gründlich verstanden sind – oft erst nach einigen iterativen Schleifen an Versuchen – werden die angestrebten Wirkungen erreicht.

Geringer Mut zu Fehlern (Lernen)

Ein noch größeres Hindernis stellt die Angst vor Versagen und vor dem „Lächerlich-gemacht-werden“ dar. Dabei trifft es natürlich den Kern der KATA-Aktion: das Lernen. Wer etwas lernen will, muss zugeben und zeigen, dass er für diese Situation (noch) keine Antwort kennt.

Während der Mitarbeiter in seiner täglichen Arbeit der Experten ist und reichlich Selbstbewusstsein besitzt, begibt er sich beim Lernen in eine Situation, in der er nun definitionsgemäß inkompetent ist. Er zeigt sich mit Warze und allem.

Nur zu gerne nutzen interne Rivalen diese Situation aus, falls keine ausreichende Lern- und Fehlerkultur diese Art von schädlichen Verhaltens unterbindet. Dieses Lernklima zu erhalten ist die Aufgabe der Führung, ob am Shopfloor, im Vertrieb oder in der Verwaltung.

Diese ersten Schritte zu einer wirksamen KATA-Verbesserung führen die Mitarbeiter, die Führungskräfte und das Unternehmen auf den Weg der Verbesserung. Schritt für Schritt, jeden Tag ein wenig besser.

Für weitere Informationen über den Weg zur Operational Excellence kontaktieren Sie den Autor Andreas Sattlberger. Sie erreichen ihn unter: asattlberger@operational-excellence.at

Februar 08, 2017

Von: Andreas Sattlberger

Kategorie: Allgemein

Noch keine Kommentare →

Studien zeigen, dass bis zu 70% der Strategien an der Implementierung scheitern. Erwartete strategische Resultate – Ertrag, Cash-Flow, Kundenzufriedenheit – sind letztlich der Output wirksamer Unternehmensprozesse. Trotz guter strategischer Absichten werden diese Prozesse jedoch zu häufig nicht beherrscht.

Das führt zwangsläufig zu unzuverlässigen, defizitären Resultaten. Hohe Variabilität der Ergebnisse enttäuschen die Kunden und schrecken potentielle Investoren ab. Daher liegt die Basis erfolgreicher Umsetzung jeglicher Strategie im Beherrschen der Prozess-Stabilität, welche aus dem wirksamen Prozess-Management resultiert.

Diese Managementdisziplin – „Strategisches Prozessmanagement“ – gilt als Fundament einer gelungenen Strategie-Umsetzung und eines leistungsfähigen Unternehmens. Diese Managementkompetenz unterstützt die möglichst zuverlässige Erfüllung der Erwartungen von Shareholdern, Kunden und Mitarbeitern.

Eine Schlüsselrolle spielt hier die Geschäftsführung: Diese muss die Prozess-Stabilität sicherstellen. Im Fokus stehen hier – mit Blick auf das Strategische Prozessmanagement -folgende Punkte und Fragen:

1) Ausrichtung und Integration der Prozesse auf Unternehmensergebnisse

- Liefern die strategisch entscheidenden Prozesse unternehmens-kritische Ergebnisse wie Ertrag, Cashflow und Kundenerfolg?

- Können dabei Ursache-Wirkungsbeziehungen in Geschäftsregeln nachweislich dargestellt werden?

- Sind die Prozesse untereinander abgestimmt, um zusammen die Unternehmensziele zu liefern, statt sich gegenseitig zu behindern?

2) Digitalisierung der Prozesse und IT-Unterstützung

- Werden die bestehenden Geschäftsprozesse von modernen Software-Architekturen, Workflows und Applikationen unterstützt?

- Werden dadurch erforderliche Effizienz, Effektivität und Flexibilität gewährleistet?

- Werden die Chancen und Risiken der Digitalisierung aktiv verfolgt?

- Welche innovativen Geschäftsmodelle resultieren daraus und wie werden diese organisatorisch umgesetzt?

3) Wirksame Prozessoptimierung und Innovation

- Unterstützt das Prozessmanagement die kontinuierliche Verbesserung bestehender und die Entwicklung neuer Prozesse?

- Wie werden hohe Transparenz und starkes Engagement entwickelt, um Problemlösungen, Marktideen und Innovationen zur Steigerung der Geschäftsresultate in Fluss zu halten?

- Welche Anreize und Unterstützung erhalten Mitarbeiter, neue Ideen und Verbesserungen zu entwickeln, zu testen und im Markt auszurollen?

4) Compliance und Corporate Governance

- Entsprechen das Prozessmanagement-System sowie die Prozess-Ausführung den relevanten Vorschriften und Regeln?

- Wie wird die Einhaltung der Vorgaben der Prozesse in der Praxis durchgesetzt?

- Welche Konsequenzen im Sinne eines effektiven Feedbacks und organisatorischer Sanktionen werden durchgängig gelebt?

5) Reifegrad des formalen Prozessmanagement-Systems

- Sorgt ein durchgängiges Prozessmanagement-System für die Überwachung, Entwicklung und Verbesserung der wichtigsten Prozesse?

- Erfolgt diese kontinuierliche Verbesserung durch messbare Kennzahlen, regelmäßige Reviews und klare Verantwortlichkeit?

- Wie wird die Erreichung eines hohen Reifegrads gemessen und mit internationalen Standards verglichen?

Diese fünf Punkte sind Ausgangspunkte zur Optimierung der strategischen Prozessfähigkeit. So können Sie aktiv für die Steigerung der Unternehmensleistung und nachhaltigen Erfolg sorgen – Denn: Nur starke Prozesse liefern starke Resultate!

Für weitere Informationen über den Weg zur Prozess-Excellence kontaktieren Sie den Autor Andreas Sattlberger. Sie erreichen ihn unter: asattlberger@operational-excellence.at

Januar 21, 2016

Von: Andreas Sattlberger

Kategorie: Allgemein, Change Management, Ertragssteigerung, Führung, Geschäftsführer, Geschäftsstrategie, Internationalisierung, Lean Management, Management, Operational Excellence, Problemlösung, Produktivität, Prozess, Umsetzung, Veränderung, Verbesserung

Noch keine Kommentare →

„Culture eats strategy for breakfast.“ – Peter Drucker

Ein Fallbeispiel eines Industrieunternehmens zeigt, dass Strategie gegen Kultur keine Chance hat. Der zunehmende Preisdruck und starke Konkurrenz aus Asien veranlassten den Produzenten seine Strategie zu überdenken. Ein Ergebnis der Neuausrichtung der Strategie war die Einführung des Lean Managements. Die üblichen Trainings und Workshops schulten die Mitarbeiter in Lean Methoden und Werkzeugen.

Eine ersten Euphorie darüber, dass sich das Management ernsthaft für ihre konkreten Probleme interessiert, wurde bald durch massive Widerstände der Mitarbeiter gegen das Programm abgelöst. Trotz anfänglicher Erfolge in der Prozessverbesserung wurden immer weniger Verbesserungsworkshops durchgeführt.

Allmählich wurde das Lean Management von scheinbar wichtigeren Themen verdrängt. „Business as Usual“ zog wieder in den Betrieb ein: Der Programmleiter verließ das Unternehmen, die Mitarbeiter beklagten dass für Verbesserung keine Zeit sei, für Qualitätsprobleme seien die anderen verantwortlich und die üblichen Prozesskonflikte wurden unter den Teppich gekehrt.

Lean als Fehlschlag

Im Ergebnis war das Lean Management ein Fehlschlag, ohne nachhaltige Ergebnisse. Das war aber für das Unternehmen fatal: Die Verluste wuchsen und die Führung wurde nervös. Was war der Ausweg?

Die erste Frage muss nach den Ursachen der Probleme sein. Erst dann kann auch eine wirksame Gegenmaßnahme entwickelt und umgesetzt werden. Die Analyse stellte fest: der Grund für die Ertragsprobleme war nicht vorübergehend, sondern das Ergebnis der erodierenden Wettbewerbsfähigkeit.

Während in der Vergangenheit die hohe technische Kompetenz den Premium-Preis für die Produkte rechtfertigte, waren die Mitbewerber immer mehr in der Lage, diese Produktleistung zu liefern. Aber zu geringeren Kosten. Das Unternehmen hatte ohne Wettbewerbsfähigkeit den Grund zum Überleben eingebüßt.

Die Richtung der Strategie war klar. Aber die Strategie-Umsetzung scheiterte, denn die mangelnde Verbesserungskultur machte einen Stricht durch die Rechnung.

Veränderung beginnt durch Einsicht

Diese Wahrheiten wurden in einem Change-Ansatz an alle Mitarbeiter offen kommuniziert. Weiters wurden für jeden Mitarbeiter relevant und nachvollziehbar deren konkrete Leistungssituation und die Kennzahlen der Prozessleistung erarbeitet. Das Bild war ziemlich hässlich, aber ein erster Schritt zur Änderung.

Diese schonungslose Transparenz öffnete die Augen für die Realität: „Wenn wir überleben wollen, dann müssen wir diese Kennzahlen verbessern, und zwar rasch.“

Jetzt erst kam der Stein ins Rollen und die Mitarbeiter realisierten eine weitere Wahrheit: nur durch prozess-übergreifendes gemeinsames Problemlösen konnten diese Herausforderungen gemeistert werden. Es reichte nicht mehr, den anderen die Schuld für die mangelnde Leistungsfähigkeit zu übertragen.

Die wirklichen Probleme liegen (nicht) in der anderen Abteilung

Während in der Vergangenheit die Fraktionen endlos über die Probleme stritten, wurden nun konkrete Schritte zur Analyse und Umsetzung angegangen. Insbesondere die aktive Übernahme von Verantwortung für die Abweichungen – unabhängig woher die Ursachen stammten – war ein entscheidender Schritt in Richtung messbarer Veränderung der Kultur.

Weiters praktizierten einflussreiche Senior Manager einen klaren und einbindenden Kommunikationsstil. Sie zeigten als Vorbild, dass Fragen stellen, Probleme aufzeigen und Hilfe annehmen persönliche Stärken sind, die zu gemeinsamen Verbesserungen und zum Erfolg führen.

Anreize und Konsequenz

Zusätzlich wurden die Anreize und Konsequenzen an den gemeinsamen Zielen ausgerichtet: niemand konnte persönlich gewinnen und einen Bonus einstecken, wenn nicht alle – und vor allem der Kunde – gewinnt. Negative Konsequenzen drohten nicht für die Überbringer der schlechten Nachricht, sondern für das Verstecken, Verleugnen und Verschieben von Problemen.

Dieser Veränderungsprozess ist noch nicht abgeschlossen und die nächsten Monate werden zeigen, ob der Betrieb überleben wird. Die Grundlagen der Verbesserung sind gelegt und die positiven Zeichen des Aufbruchs zeigen sich immer mehr: ein zuversichtlicher Optimismus, hohe Transparenz und Geradlinigkeit, ehrlicher Respekt und Teamarbeit in der Lösung der schwierigen Herausforderungen.

Symptome für eine selbstzufriedene Kultur (Complacency)

Vor der Veränderung litt das Unternehmen unter den folgenden Symptomen einer schwachen Verbesserungskultur:

- Jeder hat seine eigene fixe Meinung über fallende Leistungskennzahlen und deren Ursachen

- Alle sind geschäftig, aber nur wenige kümmern sich ums Geschäft und die „harten Nüsse“

- Jeder ist spitze in seinem „Reich,“ aber übergreifende Prozessprobleme fallen zwischen den Rost

- Keiner fühlt sich für komplexe Fehler verantwortlich, sodass der Kunde die Suppe auslöffeln muss

- Kollegen, die sich seit Jahren kennen, reden nicht miteinander über Fehler und Schnittstellen

- Emotionale Diskussionen über „Wer hat Schuld?“, statt gemeinsame fakt-basierte Problemlösung

- Schon lang erkannte Probleme kommen immer wieder aufs Tapet, aber ohne Fortschritt

- Mitarbeiter arbeiten vor sich hin und produzieren mehr Kosten als Umsatz

- Mitarbeiter fühlen sich nicht angehört, schlittern in Resignation und geben auf

- Hierarchiedenken unterminiert die Glaubwürdigkeit und Initiative und führt zu Angst

- Jeder weiß was zu tun wäre und jeder stimmt verbal zu, aber es wird einfach nicht getan

Der Weg zur Veränderung

Der Ausgangspunkt für die Steigerung der Performance ist eine schonungslose Transparenz. Diese muss durch die aktive Übernahme von Verantwortung eine effektive Problemlösung bewirken und durch die Konsequenz nachhaltig abgesichert werden.

Dahinter ist eine Teamkultur erforderlich, um die Aufmerksamkeit fest auf die dringliche, notwendige Verbesserungsarbeit zu lenken. Ganz grundlegend ist der gegenseitige Respekt auf dessen Basis dann jene Lernschritte bewältigt werden, die zu den notwendigen Veränderungen, zur Ergebnissteigerung und zur Wettbewerbsfähigkeit führen.

Für Fragen und Kommentare antworten Sie gleich hier oder schreiben Sie ein eMail unter asattlberger@operational-excellence.at

Oktober 15, 2015

Von: Andreas Sattlberger

Kategorie: Allgemein, Automotive, Change Management, Digitalisierung, Ertragssteigerung, Führung, Geschäftsführer, Geschäftsstrategie, Industrie 4.0, Informationstechnologie, Management, Operational Excellence, Software Development, Strategie, Wachstum

1 Kommentar →

Warum selbst Autogiganten vor der digitalen Umwälzung zittern. Der Autor warnt davor, sich den Herausforderungen der Digitalisierung zu verschließen. Sieben Gründe, woran ein Drittel der Unternehmen scheitern werden.

Originalartikel unter Factorynet.at; – Artikel als PDF 7-Herausforderungen der Digitalisierung.pdf

Welche Mitbewerber fürchten Mercedes, BMW, VW & Co am meisten? Tesla, Google, Apple & Co bereiten den Konzernlenkern die meisten schlaflosen Nächte. Der Wettbewerb bei Autos wird nicht über PS und Design entschieden.

Es werden jene Firmen gewinnen, welche die Kommunikation mit dem Fahrer, die Navigation, die Datenstandards, das autonome Fahren und die flexiblen Nutzungsmodelle dominieren. Und das sind im Moment nicht die etablierten Automobilhersteller.

Nicht nur in der Autobranche zittern die Mächtigen vor den digitalen Umwälzungen. Dabei haben viele Manager diese Brisanz noch immer nicht akzeptiert. Sieben Gründe, warum über ein Drittel der Unternehmen die Digitalisierung nicht heil überstehen werden:

-

Das Dornröschen: Digitalisierung? Ach was!

So tickt das Dornröschen: „Wir haben unsere Marktnische und wir werden in 10 Jahren noch genauso unsere Umsätze machen wie früher.“ Das sind die berühmten letzten Worte von Nokia, Kodak, GM, Bene etc. Das sagt der Experte: Ähnlich wie im Handel mit Amazon und Alibaba, im TV mit Netflix und Apple, im Blutlabor mit Theranos, im Taxigeschäft mit Uber, in Büromöbeln aus Österreich mit Hali werden alle Branchen von digitalen Lösungen umgekrempelt.

Daher sind digitale Strategien gefordert, die hierzulande wohl zum größten Teil verschlafen werden. Beispiel Retail: Die Hälfte der Online-Umsätze von sechs Milliarden Euro fließt ins Ausland. Jede Firma muss eine detaillierte und überlegte digitale Strategie entwickeln und umsetzen. Wer jetzt nicht Gas gibt, wird es nicht mehr schaffen.

-

Der Einzelkämpfer: Zusammenarbeit nur unter Zwang

So tickt der Einzelkämpfer: „Ich versteh’ nicht, warum sich die da drüben beklagen! Wir haben ihnen einen Termin schon in drei Wochen zugesagt.“ Abteilungsdenken behindert die Teamarbeit für rasche Umsetzung innovativer Lösungen. Das sagt der Experte: Digitale Lösungen leben von der funktionsübergreifenden Zusammenarbeit. Aber Abteilungsdenken und mangelnde Teamkultur verhindern die gemeinsame Arbeit für ein optimales Kundenergebnis.

Mitarbeiter haben zu wenig geübt, wie sie gemeinsam für die Problemlösung kämpfen statt gegeneinander. Innovationen und neue Geschäftsmodelle entstehen in funktionsübergreifenden Teams. Dafür müssen die Mitarbeiter eine hohe Kompetenz und Reife in der Zusammenarbeit und Problemlösung mitbringen.

-

Das Alphatier: Chefs, die die (vermeintliche) Macht nicht loslassen

So tickt das Alphatier: „Meine Leute müssen tun, was ich ihnen vorgebe. Für digitale Experimente mit ungewissem Ausgang haben wir weder die Zeit noch das Geld.“ Dafür passiert auch nichts Unvorhergesehenes – bzw. es passiert einmal überhaupt nichts. Das sagt der Experte: Eine digitale Strategie erfordert ein Umdenken, neue Ansätze und Toleranz für Ungewissheit. Außerdem legt der Wandel ein rasantes Tempo vor: Heute erfunden, morgen getestet und übermorgen mit einem ersten Produkt am Markt.

Daher hat sich der Hierarchieansatz überholt. Bevor der Mitarbeiter den IT-Zugang für seine externen Programmierer bekommt, hat der Mitbewerber schon einen ersten Release im Web getestet. Die Zyklen reduzieren sich auf Stunden und Tage statt Wochen und Monate. Wenn jede Entscheidung vom Geschäftsführer höchstpersönlich getroffen wird, dann kann nicht viel passieren. Und genau dieses Problem muss überwunden werden durch viele überschaubare Experimente.

-

Der Miesepeter: Unternehmertum? Fehlanzeige

So tickt der Miesepeter: „Was habe ich davon, wenn ich mich für Innovationen einsetze? Nur Arbeit, Ärger und Ablehnung! Da mache ich lieber, was der Chef erwartet. Ich arbeite ja nur da!“ Das sagt der Experte: Mangelndes Engagement vieler Mitarbeiter untergräbt die notwendige Dynamik. „Ich arbeite ja nur da!“ als Reaktion eines Mitarbeiters auf eine berechtigte Anfrage verdeutlicht: Er fühlt sich nicht verantwortlich, er macht nur seinen „Job“.

Diese Resignation greift in Firmen um sich und führt zu innerer Kündigung: 17 Prozent der Belegschaft sind eigentlich gar nicht mehr da. 67 Prozent machen „Dienst nach Vorschrift“. Nur ein unternehmerischer Zugang kann die Dynamik der digitalen Märkte bewältigen. Dazu bedarf es einer Führung, die unternehmerische Mitarbeiter entwickelt, fördert und frei lässt, um – innerhalb definierter Grenzen – neue Geschäftschancen zum Erfolg zu führen.

-

Der Selbstbetrüger: Für die Digitalisierung ist die IT-Abteilung zuständig

So tickt der Selbstbetrüger: „Alles mit Computer machen die in der IT-Abteilung. Digitalisierung geht uns nichts an.“ Eine verbreitete Vorstellung von digitalen Analphabeten. Das sagt der Experte: Die Digitalisierung hat nur insoweit mit Technologie zu tun, wie diese als Werkzeug zur Umsetzung notwendig ist. Die entscheidende Veränderung liegt in Innovationen und Geschäftsmöglichkeiten, die durch deren Einsatz möglich werden.

Die Fachabteilungen müssen mit ihrer Geschäftskompetenz diese Chancen nutzen für mehr Effizienz, stärkere Beziehungen zu Kunden, differenzierte Leistungen und innovative Geschäftsmodelle. Die Digitalisierung steigert die Wirksamkeit betrieblichen Entscheidens und Handelns: „Es ist viel mehr möglich!“ Was tatsächlich und profitabel möglich ist, muss aber die Fachabteilung herausfinden und – gemeinsam mit der IT – realisieren.

-

Der Hochmütige: Technisch inkompetent und stolz drauf!

So tickt der Hochmütige: „Wir haben unsere IT-Kosten im letzten Jahr weiter senken können.“ Das sagt der Experte: Diese (Miss)Erfolgsmeldung zeigt die fehlende Perspektive. Jedes Unternehmen ist heute ein IT-Unternehmen. Die Frage ist nur, ob es auch die Kompetenzen dafür besitzt. Die IT ist das zentrale Werkzeug in der Digitalisierung und ist herausfordernd. Neben den technischen Kompetenzen wie Hardware, Software, Clouds etc. müssen die organisatorischen Anforderungen wie IT-Kräfte, Projektmanagement etc. kompetent gemanagt werden. Maßstab hier ist die Effektivität, inwieweit die IT einen messbaren Beitrag zum Unternehmenserfolg liefert.

Häufig sind die IT-Investitionen objektiv zu gering und führen zu einem Wettbewerbsnachteil. Ohne Kompetenzen kein Erfolg, aber diese gibt es nicht zum Nulltarif. Technische Kompetenz ist grundlegend für die Digitalisierung. Es müssen ausreichend Fähigkeiten in der Technologie und den ergänzenden Disziplinen aufgebaut, zugekauft oder als Partner gewonnen werden.

-

Das Gewohnheitstier: Mangelhafte Lernkultur und geringe Fehlertoleranz

So tickt das Gewohnheitstier: „Das haben wir schon immer so gemacht. Das haben wir noch nie gemacht. Das funktioniert nie. Das ist ja nichts Neues. Das hätte schon jemand anderer gemacht …“ Das sagt der Experte: Diese Killerphrasen müssen überwunden werden, denn: Jetzt ist die Zeit für Veränderung! Der Engpass in der unternehmerischen Innovation ist die Lerngeschwindigkeit, um rascher als der Mitbewerber das Wissen zum Kundenerfolg zu erwerben. Das Wissen kommt aus der Erfahrung, die Erfahrung aber entsteht aus Fehlern.

Ein Unternehmen, das keine Fehler macht, lernt nichts. Daher sind Fehler als geplante Lernexperimente der Schlüssel für den Erfolg in der Digitalisierung. Nur dieser Mut zum Handeln unter Risiko eröffnet den Weg zu den Ertragsströmen im Zeitalter der Digitalisierung. Daher ist die Zeit zum Handeln jetzt!

Zur Person:

Andreas Sattlberger ist Berater für Operational Excellence für messbare Ertragssteigerungen in mittelständischen und internationalen Unternehmen. Er hat 20 Jahre praktische Erfahrung in der Entwicklung und Umsetzung von internationalen Vertriebs- und Operationsstrategien.

Kontakt: asattlberger@operational-excellence.at

Januar 12, 2015

Von: Andreas Sattlberger

Kategorie: Allgemein, Ertragssteigerung, Führung, Geschäftsführer, Geschäftsstrategie, Industrie 4.0, Informationstechnologie, Internet, Kundenorientierung, Management, Operational Excellence, Problemlösung, Produktivität, Software Development, Umsetzung, Verbesserung

3 Kommentare →

Der Hype um Industrie 4.0 führt zu einer hohen Bekanntheit des Begriffs. Leider auch zu großer Verwirrung, denn es wird unter Industrie 4.0 alles Mögliche verstanden. Weniges davon hat – bis jetzt – eine hohe Relevanz für Manager, Geschäftsführer und Vorstände von Industriefirmen.

Häufig scheint es, dass unter Industrie 4.0 eine Vielzahl von Technologien und Lösungen verstanden werden, die auf der Suche nach passenden Problemen sind. Tatsächlich hat Industrie 4.0 mit der wertschaffenden Nutzung von Technologie zu tun. Allerdings sollte nicht die Technologie den Ton angeben, sondern die geschäftlichen Anforderungen und organisatorischen Probleme im Betrieb.

Was ist nun die Industrie 4.0? Es gibt eine offizielle Definition des Begriffs Industrie 4.0 auf der Plattform Industrie 4.0, hier.

Definition Industrie 4.0 aus Sicht des Managements

Eine für Manager zweckmäßigere Definition von Industrie 4.0 ist hier angeführt:

Industrie 4.0 aus Managementsicht erweitert den Wirkungsbereich des Managements – auf betriebliche, unternehmerische und marktbezogene Entscheidungen und Handlungen – durch die Digitalisierung und Vernetzung aller relevanten Objekte in und außerhalb des Unternehmens.

Diese Definition von Industrie 4.0 fokussiert auf die Anforderungen der Geschäftsführer und Vorstände. Ihre Prioritäten zielen auf die unternehmerische Anwendung der Technologien in Entscheidungen und Prozessen, nicht auf die technische Raffinesse, wie z.B. selbststeuernde Abläufe, Automatisierung, cyber-physische Systeme, etc. Denn die Probleme der profitablen Nutzung von Industrie 4.0 liegen nicht in den Technologien selbst, sondern in deren effektiven Umsetzung in Betrieben.

Technologie Domains als Silos

Die größten Hindernisse in der Umsetzung liegen nicht in den Technologien, sondern in deren effektiven Organisation. Dennoch, auch in der Technologie gibt es einige schwierige Herausforderungen zu bewältigen. Allein die unterschiedlichen Domains der Technologie erfordern viel Aufwand, um die von ihnen geschaffenen „Silos“ zu überwinden.

Diese Technologiebereiche – hier genannt „Domain Silos“ – haben sich aus unterschiedlichen Ursprüngen, Anforderungen und Anwendungen entwickelt und führten zu schwer überwindbaren „Wänden“ zwischen den einzelnen Domains. Jeder dieser Bereiche hat eigene Traditionen und spezifische technische Grundlagen, die wenig oder gar nicht mit den anderen integriert sind.

Die wichtigsten Domains sind folgende 4 Welten:

- die eCommerce-Welt

- die ERP-Welt

- die Engineering-Welt

- die Produktions-Welt.

Diese Technologien in den jeweiligen Domains werden zum Teil schon seit Jahren in Betrieben erfolgreich angewandt. Die neue Dimension besteht in folgenden zusätzlichen Entwicklungen:

- umfassende Digitalisierung der „Internet der Dinge“ und hier

- integrative Vernetzung zunehmender Endpunkte – auch über Domains hinweg

- massive Verarbeitungskapazität in der Erhebung, Speicherung, Analyse und Nutzung der Daten (Big Data, In-Memory-Technologien).

Dadurch entsteht eine neue Qualität, welche die Manager nicht länger ignorieren können. Industrie 4.0 ist also ein Weckruf an die Entscheider, die Chancen und Möglichkeiten moderner Technologien und des Internets tatsächlich zu nutzen, bzw. den Gefahren dazu aktiv zu begegnen.

In diesem Zusammenhang schneiden die Firmen in Europa relativ schlecht ab. Europäische Unternehmen könnten ihre Produktivität und ihren Erfolg durch besseren Einsatz von Informationstechnologie signifikant steigern, hier (PDF) und hier.

Auch in Verbindung mit den Lean Prinzipien können durch den Einsatz von Technologien eine höhere Transparenz, dramatische Verbesserungen und steigende Wertschöpfung erzielt werden.

Kern des Industrie 4.0 Problems

Ob jetzt Industrie 4.0 ein Hype oder eine Hit ist, hängt von der effektiven Umsetzung im konkreten Betrieb ab. Leider ist jedoch die Umsetzung von (Informations-) Technologie seit Jahren von miserablen Erfolgsquoten geplagt, hier.

Die Ursachen sind schon seit langem bekannt, aber werden noch immer von vielen Managern nicht ernst genommen, hier oder hier. Erfolg in der Umsetzung von Technologie erfordert die Einhaltung folgender 4 Prinzipien:

- Top Management Unterstützung

- Solide Methodologie

- Erfahrene technische Führung

- Einbindung der betroffenen Anwender und Kunden

Der Kern des Umsetzungsproblems liegt in dieser fehlenden Führung und in mangelhafter Kommunikation zwischen den drei betroffenen Rollen: Manager, Prozessmitarbeiter und IT-Personal. Jeder, der einmal mit solchen Projekten zu tun hatte, kennt die dysfunktionalen Konflikte, die häufig zu Misserfolg führen.

Um Industrie 4.o weiter zu treiben, muss daher nicht allein in der Technologie, sondern in erster Linie in der Organisation angesetzt werden.

Checkliste zur Standortbestimmung

Zur Überprüfung des eigenen Status in der Industrie 4.0-Reife ist der Industrie 4.0 Checklist-Würfel hilfreich. In den folgenden 3 Dimensionen werden die relevanten Positionen bewertet, indem die Standortbestimmung anhand von 3 Fragen durchgeführt wird:

- In welcher Funktion (Domains) haben wir bereits Erfahrung mit digitalen & vernetzten Lösungen?

- Auf welcher betrieblichen Ebene (Layer) müssen wir die Digitalisierung unseres Geschäfts vorantreiben?

- Welchen Entwicklungsgrad haben wir in der Anwendung erreicht?

Für Fragen und Kommentare antworten Sie gleich hier oder schreiben Sie ein eMail unter asattlberger@operational-excellence.at

September 16, 2014

Von: Andreas Sattlberger

Kategorie: Allgemein, Change Management, Commitment, Ertragssteigerung, Führung, Geschäftsführer, Geschäftsstrategie, Lean Management, Management, Operational Excellence, Policy Deployment, Problemlösung, Strategie, Umsetzung, Veränderung, Verbesserung

Noch keine Kommentare →

„If you don´t have a competitive advantage, don´t compete!“ mit diesem Statement hat Jack Welsh klar ausgesagt, warum Unternehmen häufig in Bedrängnis kommen. Es fehlt der Wettbewerbsvorteil; der entscheidende Grund warum Kunden gerade bei diesem Anbieter einkaufen wollen.

Aus der Marktsicht und aus der Perspektive der Unternehmensstrategie wurde viel über Wettbewerbsvorteile geforscht, beraten und erarbeitet. Hier lautet die Frage: „Welche Kompetenzen können uns beim Kunden und im Wettbewerb einen Vorteil schaffen?“ Ein Ergebnis ist die Formulierung einer Geschäftsstrategie, wie sie häufig in Büroschränken in Form von dicken Ordnern verstauben.

Dagegen wurde die andere Medaille der Wettbewerbsstrategie – nämlich die konkreten Wettbewerbsvorteile in Form messbarer Kompetenzen im Unternehmen – viel weniger beachtet. Hier stellt sich die Frage: „Wie schaffen wir es, diese Kompetenzen tatsächlich aufzubauen und zu entwickeln?“

Der Aufbau und die Nutzung der wettbewerbs-entscheidenden Kompetenzen und Fähigkeiten wurden eher unter dem Kapitel „Strategie-Implementierung“ im hinteren Teil des Strategiepapiers zur Umsetzung empfohlen. Und das wars.

Einige Artikel darüber in Forbes „Strategy Without Execution is Hallucination!“ oder „Got a New Strategy? Don´t Forget the Execution Part“ oder bei Harvard Business Review „The Secrets to Successful Strategy Execution“ zeigen, dass bis zu 3 von 5 Unternehmen in der Strategieumsetzung versagen.

Strategie war brilliant, nur konnte sie niemand umsetzen

Wenn wir die bekannten Problemfelder wie mangelnde Kommunikation, fehlende Faktenorientierung, Marktverfehlung oder Firmenpolitik beiseite stellen, dann kommen wir zur nackten Erkenntnis: die Strategie funktioniert nicht, weil die dafür notwendigen Kompetenzen nicht vorhanden sind!

Nun stellt sich immer deutlicher heraus, dass essenziell erforderliche Kernkompetenzen gar nicht so einfach zu erkennen, aufzubauen und zu nutzen sind.

Fakt ist: die allermeisten Strategien scheitern nicht am mangelnden Willen, sondern am mangelnden Können. Es fehlt die Substanz!

Große Versprechen aus der Marketingabteilung und die eloquentesten Verkäufer können dann nicht mehr verdecken, was Kunden rasch durchschauen: es gibt keinen Grund, das Produkt, die Dienstleistung zu kaufen. Es fehlt ganz einfach der Wettbewerbsvorteil!

3 Brüche in der Strategie-Umsetzung

Unter der Voraussetzung dass die Marktstrategie sauber erarbeitet wurde, gibt es in der Strategieumsetzung vor allem drei Brüche, die zu einem suboptimalen Ergebnis führen:

- Mangelnder Strategischer Fit der Kernkompetenzen

- Operative Lücke in der Kompetenzrealisierung

- Mangelnde Dringlichkeit und Management-Disziplin

Ein paar Beispiele und Erläuterungen zu den einzelnen Herausforderungen.

Strategic Fit

Compaq war eine erfolgreiche Computerfirma, die im Laufe der 90-er Jahre vergessen hatte, wer sie sein wollte: ein PC-Hersteller, eine Computerberatung oder ein Großcomputer-Spezialist. Als Konsequenz wurde das Unternehmen in die unterschiedlichsten Richtungen gezogen, bis sie 2002 von Hewlett Packard gekauft wurde.

Es fehlte der Strategische Fit zwischen den notwendigen Kompetenzen und der Strategie. Einerseits musste das Unternehmen super effizient sein, um PCs profitabel zu vertreiben. Andererseits waren große Engineering-Investitionen nötig, um die speziell sicheren Tandem Computer zu entwickeln. Das Beratungsgeschäft wiederum erforderte Kundenorientierung und hatte hohen Overhead. Das ging schief!

Ein positives Beispiel bietet Southwest Airlines, die alle Kompetenzen auf ein Ziel hin ausgerichtet hat: Being the low-cost airline! und die Disziplin hat, zu allen anderen Versuchungen „Nein!“ zu sagen.

Daher die 1. Regel: Identifiziere genau jene (wenigen) Kompetenzen, die direkt zum strategischen Erfolg beitragen, entwickle sie und nutze sie; ignoriere alle anderen Kompetenzen, die nicht zum Erfolg beitragen.

Operative Lücke

Die zweite Herausforderung besteht in der mangelnden Operational Excellence – elegant ausgedrückt. Auf gut Deutsch heißt das: „Sie können´s nicht!“

Dieses Phänomen ist unter den Produktrückrufen zu beobachten, bei Produktwarnungen ages.at, bei Produktrueckrufe.de, oder bei baua.de und den vielen Meldungen der Autobauer. Und, es kommt in den besten Familien vor, Rückrufe.

Ein Produktrückruf ist wohl das schlimmste Ereignis aus der In-Kompetenz. Hier haben alle Qualitätsmaßnahmen davor schon versagt. Dabei sei hier betont, dass es heute in einer global arbeitsteiligen Wirtschaft eine ungeheure Herausforderung darstellt, ein komplexes, funktionierendes Produkt herzustellen. Kompetenz ist nicht trivial!

Leider aber beschäftigen sich zu viele top Manager mit diesen großen Anforderungen erst, wenn der Schaden schon entstanden ist. Tatsächlich ist die Operative Lücke ein gähnender Abgrund, der so manche Karriere verschluckt hat.

Die 2. Regel: Schaffe klare Transparenz über die Operative Lücke, setze klare Ziele und arbeite an der täglichen Verbesserung der Kompetenzen, um tatsächlich besser und besser zu werden für mehr Leistung, Qualität und Kundenwert (und ja: mehr Ertrag).

Dringlichkeit

Das Richtige zu tun (Strategic Fit) und ständig zu verbessern (Operative Excellence) klingt ja ganz schön. Auch schon gehört, oder? Aber leider (bitte auswählen):

- keine Zeit

- funktioniert bei uns nicht

- bereits erfolglos versucht

- Chef will nicht

- Mitarbeiter wollen nicht

- kein Budget

- geht doch so auch …..

Daher wird die schöne neue Stategie nie Realität. Denn diese Art von Veränderungen bedeuten echtes Lernen an harten Problemen – wenn´s einfach wäre, hätte es der Mitbewerb schon umgesetzt. Und es erfordert die aktive Mitarbeit aller Betroffenen.

Damit das Management diese Veränderungen wirksam vorantreiben kann ist ein konkretes Change Programm notwendig. So wie es die Berater immer sagen: Top Management Commitment, Einbindung der Mitarbeiter, klare messbare Ziele, Monitoring der Resultate, Konsequenzen, etc.

Die 3. Regel: Strategie-Umsetzung bedeutet neue Kompetenzen lernen, heißt eben echte Veränderung; dies erfordert klare Ziele, persönliches Commitment, gemeinsames Lernen und spezifische Konsequenzen. Füher nannte man das die Aufgaben des Managements, siehe Aufgaben des Managements von Peter Drucker.

Für Fragen und Kommentare antworten Sie gleich hier oder schreiben Sie ein eMail unter asattlberger@operational-excellence.at

März 07, 2014

Von: Andreas Sattlberger

Kategorie: Allgemein, Geschäftsführer, Geschäftsstrategie, Operational Excellence, Strategie, Wachstum

Noch keine Kommentare →

In meiner Beratungspraxis habe ich auch mit solchen Turnaround Situationen zu tun, wo ungestümes Wachstum zu Ertragsproblemen und dann zu Liquiditätsengpässen geführt hatte. Der Versuch, Wachstum allein durch zusätzliche Investitionen in neue Produkte, Innovationen und Märkte zu erreichen, ist nicht immer zielführend, zumindest nicht hinreichend.

Denn, Investitionen spielen ihr Geld nicht automatisch zurück. Im Gegenteil, nachhaltiges Wachstum erfordert viel Know-how, genaue Beobachtung und gezielte Maßnahmen, um die Entwicklung der neuen Projekte und Programme Schritt-für-Schritt zum Erfolg zu führen.

Allerdings, erfolgreiches Wachstum folgt bewährten Prinzipien. Da nicht allein die Investition in Kapazitäten zu nachhaltigem Erfolg führt, ist die bedachte Entwicklung der Stärken und Kompetenzen – der betrieblichen Excellence – über alle Abteilungen, Prozesse und Märkte hinweg entscheidend.

Einige dieser Prinzipien wurden von Bob Sutton in seinem aktuellen Buch „Scaling up Excellence“ beschrieben. Die wichtigsten sind hier zusammengefasst:

1. Die richtige Denkhaltung verbreiten, nicht nur die Unternehmensgröße an sich steigern. Die Aufgabe des Managers ist es nicht nur, die Zahlen zu steigern; die Herausforderung besteht darin, die Leistungsfähigkeit zu erhalten und zu erweitern, während die Organisation wächst.

2. Skalierung erfordert Addition und Subtraktion – es ist ein Problem von mehr und weniger.

3. Respektiere das Fiasko – das schreckliche Trio von Illusion, Ungeduld und Inkompetenz.

4. Es kann ratsam sein, langsamer zu werden, um letztlich schneller zu skalieren – und besser. Manchmal ist der beste Rat, „tu nicht nur etwas, steh einfach da.“

5. Lernen, wie man die richtigen Kompromisse zwischen Buddhismus (jeder macht es nach seiner Art) und Katholizismus (zentrale Vorgaben) macht – diese Trade-offs sind die wichtigsten Entscheidungen für die Skalierung.

6. Manchmal sind Provisorien besser als gar nichts.

7. Verknüpfen von heißen Themen mit coolen Lösungen (Beispiel, wie eine Schülergruppe Wassermelonen zertrümmerte, um den Effekt von Fahrradhelmen zu demonstrieren).

8. Wenn das Unternehmen wächst werden mehr Hierarchie und Prozesse notwendig – aber man soll diese nutzen, um schlechte Bürokratie zu zerstören, statt sie aufzubauen. Man muss gute Komplexität, die der Kunde belohnt, von schlechter Komplexität, die Wertschöpfung zerstört, scharf unterscheiden.

9. Austausch zwischen Mitarbeitern herstellen und Best Practices aktiv verbreiten.

10. Teams und Organisationen mit Identifikation aufbauen, wo die Menschen handeln, als ob sie denken „Mir gehört der Laden.“

11. Das richtige Denken ist von „schlecht zu großartig“, nicht von „gut zu großartig.“ Am Weg zu Spitzenleistungen besteht die erste Aufgabe darin, destruktive Überzeugungen und Handlungen zu eliminieren.

Autor Bob Sutton, Übersetzung Andreas Sattlberger

.

Es zeigt sich, dass die scheinbar einfache Aufgabe – bestehende Kompetenzen auf neue Herausforderungen zu skalieren – in der Umsetzung nicht ganz trivial ist. Dieser Prozess heißt auch „Lernen,“ das immer auch ein Überdenken und Neu-Denken erfordert.

Dazu kommt, dass viele Manager die Fähigkeiten ihres Unternehmens aus Betriebsblindheit verzerrt wahrnehmen: Manche Kompetenzen werden gar nicht als solche erkannt, denn sie sind so selbstverständlich. Ein Kunde war sich gar nicht bewusst, dass die starke Prozessorientierung zu seiner hohen Excellence beitrug.

Andere Stärken wiederum werden so sehr überbetont, dass sie schon zu Schwächen werden; als Beispiel dient hier eine Innovationsbegeisterung, die auf Disziplin, Kriterien und Prozesse verzichtet und zu vielen unterfinanzierten Projekten führte.

Wachstum in neue Märkte, Anwendungen und Innovationen ist notwendiger denn je. Daher ist die effektive Skalierung der Excellence eine unternehmerische Aufgabe, die von der Geschäftsleitung systematisch und zielorientiert verfolgt werden soll.

Für Fragen und Kommentare antworten Sie gleich hier oder schreiben Sie ein eMail an asattlberger@operational-excellence.at

Dezember 16, 2013

Von: Andreas Sattlberger

Kategorie: Allgemein, Automotive, Bestände, Durchlaufzeit, Ertragssteigerung, Führung, Geschäftsführer, kaizen, Kostensenkung, Lean Management, Lieferanten, Lieferung, Management, Operational Excellence, Problemlösung, Produktivität, Training, Umsetzung, Veränderung, Verbesserung, Verschwendung

Noch keine Kommentare →

Der Spruch: „Für den Mann mit dem Hammer ist alles ein Nagel“ trifft häufig auch für den Umgang mit Lean Werkzeugen zu. Mit großer Begeisterung wird eine Vielzahl von Lean Werkzeugen trainiert, um damit mehr Effizienz und Ertrag zu erreichen. Aber, in Wahrheit ist dies eine große Verschwendung.

Typische Lean Werkzeuge, die oft ohne viel Nutzen trainiert werden:

- 5S Arbeitsorganisation

- SMED

- Kanban

- Just in Time

- Jidoka

- Kaizen Workshops

- Standardized Work

- Visualisierung

- Wertstrom

- A3 Problemlösung

- TPM

- etc.

Durch das Training wird ein Reihe von Lean Tools an den Mann gebracht mit dem Versprechen einer Verbesserung. Leider wird es dadurch meist nicht besser, sondern das Problem wird schlimmer.

Dazu kommt ein psychologisches Phänomen. Wie wir vom Nobelpreisträger Daniel Kahneman gelernt haben, ersetzen wir häufig ein schwieriges, komplexes Problem, dessen Lösung uns schwer fällt, durch ein uns bekanntes Problem, wo wir eine glatte Lösung besitzen. Das klingt zwar dumm, wird aber wohl von uns allen praktiziert. Wirklich dumm hier ist nur, dass wir diese Selbsttäuschung gar nicht gerne zugeben wollen.

Bei Lean bedeutet diese „Lean Fallacy“ folgendes: wir haben in jedem Betrieb eine Vielzahl an schwierigen Problemen, deren nachhaltige Lösung sich lohnen würde. Statt nun vor Ort (Gemba) mit Gründlichkeit das Problem verstehen zu lernen und den harten Weg der schrittweisen Verbesserung zu gehen, setzen wir einfach die Lean Tools ein. Voila, das Problem scheint gelöst! (Oder doch nicht, wie kurze Zeit später festgestellt wird.)

Also, das schwierige Problem (z.B. Ertragsrückgang) wird durch ein einfaches Problem ersetzt (z.B.: mangelnde Lean Kompetenzen), deren Lösung ein Training ist, das rasch und einfach verordnet werden kann.

Komplexe Probleme erfordern tiefgreifende Lösungen

Also, der Fehler mit dem „Lösungsansatz“ besteht darin, dass wir in unserer Arbeit meist viel zu komplexe Probleme/Herausforderungen haben, als dass sie durch ein einfaches Tool gelöst werden könnten.

Die wirklich Aufgabe besteht darin die konkreten, faktischen Hindernisse zu erkennen und zu eliminieren, die uns z.B. davon abhalten, einen Kundenauftrag in einem Zug von der Annahme bis zur Auslieferung des Produkts mit einem Minimum an Zeit, Kosten und Mühe zu produzieren.

Wie Taiichi Ohno sagte: „Alles, was wir tun, ist, auf die Durchlaufzeit zu achten von dem Moment, in dem wir einen Kundenauftrag erhalten bis zu dem Moment, in dem wir das Geld in Empfang nehmen. Wir verkürzen die Durchlaufzeit, indem wir alle Bestandteile eliminieren, die keinen Mehrwert für den Kunden erzeugen.“

Funktion der Lean Werkzeuge

Der Zweck und Nutzen der Lean Werkzeuge besteht nun darin, die Mitarbeiter und Manager dabei zu unterstützen, die Wertschöpfung klar zu identifizieren und somit jede Verschwendung sofort und dringlich aufzuzeigen, damit diese rasch und nachhaltig beseitigt wird.

Das heißt zum Beispiel, nicht die Einführung von Just-in-Time macht die Produktion lean, sondern Just-in-Time hilft uns die Probleme zu sehen und zu lösen, die uns von einer wertschöpfenden Produktion abhalten. Denn, erst wenn der Arbeiter auf jedes Zulieferstück angewiesen ist, wird es wirklich wichtig, Qualität und Liefertreue nachhaltig zu entwickeln und zu praktizieren. Alles andere sind nur schöne Worte.

Um eine Metapher aus der Musikwelt zu nutzen: nicht das Metronom macht den Klavierstudenten zu einem Virtuosen, aber es zeigt den nächsten Schritt zur Excellence.

Letztendlich kann Lean nicht mit den Lean Tools implementiert werden. Lean Tools können bestenfalls die Menschen dabei unterstützen, ihre Probleme und Herausforderungen rasch und nachhaltig zu lösen und damit Mehrwert zu schaffen.

Für Fragen und Kommentare antworten Sie gleich hier oder schreiben Sie ein eMail an asattlberger@operational-excellence.at

Oktober 11, 2013

Von: Andreas Sattlberger

Kategorie: Allgemein, Change Management, Ertragssteigerung, Führung, Geschäftsführer, Geschäftsstrategie, Internationalisierung, Kostensenkung, Kundenorientierung, Lieferanten, Management, Strategie, Supply Chain Partner, Verschwendung

Noch keine Kommentare →

Der Druck auf Geschäftsführer steigt weiter an. Die Vielzahl und Vernetzung der Anforderungen steigern die Komplexität und den notwendigen Einsatz. In der Hektik des Alltags besteht die Gefahr von Verzettelung, Verzögerungen und Verschwendungen. Um den Fokus auf die essenziellen Strategien zu richten sind eine Reihe von Geschäftsfragen hilfreich.

Die 12 essenziellen Fragen am Radar des Geschäftsführers:

- Wie können wir profitables Wachstum schaffen?

- Wie verbessern wir unsere Wettbewerbsfähigkeit?

- Wie sichern wir durch Innovation das Überleben des Unternehmens ab?

- Wie entwickeln wir essenzielle Kernkompetenzen weiter?

- Wie können wir die Kosten um 5-10% vom Umsatz jährlich reduzieren?

- Wie nutzen wir Trends wie Internationalisierung, Demographiewandel und Internet als Chance?

- Wie können wir unsere Lieferanten und die Supply Chain einbinden?

- Wie setzen wir die notwendigen Veränderungen in der Organisation effektiv um?

- Wie fördern wir die Motivation und Entwicklung unserer Mitarbeiter?

- Wie stellen wir die Compliance und das Risikomanagement sicher?

- Wie können wir die Finanzierung für unsere Investitionen und Strategien sichern?

- Wie steigern wir die Begeisterung und Loyalität unserer Kunden?

Es reicht nicht, diese Fragen einmal und oberflächlich zu beantworten. Eine effektive Geschäftsführung behält die daraus abgeleiteten Strategien ständig im Auge und sorgt für deren effiziente Umsetzung von Top bis zum Shopfloor.

Täglich, faktbasiert und inspiriert durch einen übergreifenden Unternehmenszweck, der allen Tätigkeiten Sinn und Richtung verleiht.

Für Fragen und Kommentare antworten Sie gleich hier oder schreiben Sie ein eMail an asattlberger@lean-works.com

Mai 28, 2013

Von: Andreas Sattlberger

Kategorie: Allgemein, Ertragssteigerung, Finanz, Finanzmarketing, Führung, Geschäftsführer, Geschäftsstrategie, Management, Marketing, Operational Excellence, Problemlösung, Produktivität, Respekt, Strategie, Umsetzung, Veränderung, Verbesserung

Noch keine Kommentare →

Wir leben in der Zeit der Experten. Für jedes Thema gibt es einen Experten oder eine Expertin. Auch gerade im Management stehen uns eine Vielzahl von Experten zur Verfügung. Wer nun tatsächlich ein Experte ist, bleibt manchmal zweifelhaft. Eine humorvolle Definition lautet:

„Ein Experte ist ein Fachmann, der mehr als 200 km angereist kommt.“ (?!)

So unentbehrlich fachliche Expertise in vielen Fällen geworden ist, leider scheint damit ein weiteres Phänomen einher zu gehen: Experten ohne Verantwortung.

Der Experte behauptet ja, sich nur in seinem Fach auszukennen. Daher kann er für die Umsetzung und die Konsequenzen seiner Expertise nicht verantwortlich gemacht werden. Na klar. Wer aber ist verantwortlich?

Nun stellen wir uns ein Meeting aller funktionalen Experten eines Unternehmens vor: Finanzexperte, Marketingexperte, Produktionsexperte, HR-Experte, und vor allem, den IT-Experten nicht zu vergessen.

Wenn nun alle diese Experten die Aufgabe nur aus ihrer Sicht sehen, dann fehlt die übergreifende, gestaltende Autorität. Denn die Einzelsichten berücksichtigen nicht die Auswirkungen auf das gesamte System der Organisation. Und darauf kommt es ja eigentlich an.

Einige der dysfunktionalen Beispiele von Expertise ohne Verantwortung sind:

- Hochkomplexe Finanzinstrumente, die zu Finanziellen Massenvernichtungswaffen werden – Financial weapons of mass destruction

- IT-Systeme mit Supply Chain Algorithmen so komplex, dass keiner mehr den Prozessfluss versteht

- Six Sigma Belts deren Projekterträge gut am Papier aussehen, aber nicht nachhaltig wirken

- Technische geniale Innovationen, die am Markt vorbei entwickelt werden

- MBAs mit hoch entwickelten, strategischen Excel-Modellen, denen die reale Welt leider nicht folgt

- Komplexe Matrixstrukturen, wo die klare Linienverantwortung undurchsichtig geworden ist

Die Konsequenz dieses Expertentums ist eine Vielzahl an Meinungen und Lösungen. Was fehlt ist die Übernahme von Verantwortung für das Ganze. Natürlich, für die sogenannten Experten ist das bequem; sie können sich zurücklehnen und die Schuld am Versagen weiter reichen.

Die Lösung für die zunehmende Differenzierung in Fachgebiete muss in der verbesserten Zusammenarbeit der verschiedentlichen Experten sein, wo die Verantwortung für die Entscheidung, für die Umsetzung und für die Konsequenzen klar bestimmt werden. Denn der Erfolg kann nur durch eine verantwortliche Umsetzung erreicht werden. Wie die Amerikaner sagen: „Talk is cheap.“

Hier hilft es, eine Reihe von erprobten Prinzipien zur Zielerreichung zu befolgen:

- Motivation zum Dienst am Ganzen und am Zweck

- Klare Rollen, Ziele und Verantwortlichkeiten

- Effektive Kommunikation und Zusammenarbeit

- Erprobte Methoden der Konflikt- und Problemlösung

- Willen zum Handeln und zum Ausprobieren

Letztendlich kann kein noch so vielgepriesener Experte einen General Manager ersetzen, der aufbauend auf seine/ihre Erfahrung und Werte den Hausverstand einsetzt, um Resultate zu erreichen. Und, wie Peter Drucker sagt,

„Effektive Führung heißt nicht Reden zu halten oder gemocht zu werden; Führung wird durch Ergebnisse definiert, nicht durch Attribute.“ Peter Drucker

Für Fragen und Kommentare antworten Sie gleich hier oder schreiben Sie ein eMail an asattlberger@lean-works.com

Mai 20, 2013

Von: Andreas Sattlberger

Kategorie: Allgemein, Ertragssteigerung, Führung, Management, Produktivität

Noch keine Kommentare →

In einer Studie wurden Organisationen über die Qualität ihrer Managementpraktiken befragt. Von den Befragten gaben über 79% an, eine überdurchschnittliche Qualität der Unternehmensführung zu besitzen.

In einer damit verbundenen Analyse wurde aber auch festgestellt, dass von den befragten Organisationen nur 5% bis max. 15% einen Wert von 4 aus 5 erreichbaren Punkten in der Qualität der Managementpraktiken tatsächlich erreichten (Bloom et al.).

Neben der krassen Fehleinschätzung sind die sehr bescheidenen Managementqualitäten in den Organisationen überraschend. Dabei schneiden Länder wie die USA und Deutschland (und in Folgerung auch Österreich) zwar relativ besser ab, aber noch immer nicht wirklich gut.

Dabei sind die Kriterien für qualitativ hochwertige Managementpraktiken in dieser Studie recht einfach definiert. Vor allem wurde die Befolgung folgender Managementprinzipien geprüft:

- Ziele setzen

- Anreize schaffen

- Erfolgskontrolle

Ups, schon mal gehört oder gelesen, nicht wahr?

Mit der konsequenten Umsetzung dieser drei Praktiken konnten signifikante Verbesserungen in den Versuchsfirmen erzielt werden. Bei Produktionsfirmen konnte für eine Steigerung um einen Punkt in der 5-Punkte-Skala eine 23% höhere Produktivität, eine 14% höhere Marktkapitalisierung und ein um 1,4-Prozentpunkte höheres jährliches Umsatz-Wachstum festgestellt werden.

Die Umsetzung dieser drei Prinzipien scheint nicht extrem herausfordernd zu sein. Allerdings wir alle kennen aus eigener Erfahrung, dass diese scheinbar einfachen Managementprinzipien vielfach ignoriert werden.

Wenn Sie wissen wollen wie Ihre eigene Organisation abschneidet, dann können Sie sich hier testen: http://worldmanagementsurvey.org/

Für Fragen und Kommentare antworten Sie gleich hier oder schreiben Sie ein eMail an asattlberger@lean-works.com

Mai 10, 2013

Von: Andreas Sattlberger

Kategorie: Allgemein, Ertragssteigerung, Führung, Geschäftsstrategie, kaizen, Kundenorientierung, Problemlösung, Produktivität, Prozess, Training, Veränderung, Verbesserung, Verschwendung, Vertrieb

Noch keine Kommentare →

Lean Methoden werden in vielen Betrieben eingesetzt. Die Methoden versprechen die Leistungsfähigkeit der Prozesse und Ergebnisse zu verbessern. Die Verbesserungen sollen dann anhand der relevanten Kennzahlen, wie Qualität, Produktivität, Liefertreue, Sicherheit, Kosten, Erträge und so weiter messbar werden.

Leider aber können die wirtschaftlichen Ergebnisse häufig nicht auf Lean Maßnahmen zurück geführt werden. Nicht zu selten liegt der Grund an der mangelnden Wirksamkeit der Lean Maßnahmen. Die (Schutz-)Behauptung, dass Lean gewirkt hätte, aber nicht ursächlich messbar sei, widerspricht der Lean Logik selbst. Die Frage in solchen Fällen lautet:

Warum haben die Lean Methoden die Erwartungen nicht erfüllt?

Lean Methoden tun einmal gar nichts

Die Ursache der fehlenden Effektivität liegt meist nicht an den Lean Methoden an sich. Sondern, die unzureichenden Resultate sind auf die mangelhafte Reaktion auf Abweichungen zurückzuführen. Denn die Lean Methoden sind als Werkzeuge zu nutzen, so wie ein Handwerker seine einsetzt. Das Planen, Denken und Tun bleibt dem Praktiker aber nicht erspart.

Was nützen all die schönen Lean Methoden – 5S, 5Why, SMED, PDCA, Yoka Poke, Heijunka, Pull, Takt, Kanban, Value Stream Mapping, Hoshin Kanri, etc., – wenn sie nicht als Werkzeug, sondern als Lösung gesehen werden? Ohne die Umsetzung geeigneter Maßnahmen werden daher die Methoden zu keiner Verbesserung führen. Und daran hapert es oft gewaltig.

8 Wege, um Lean Methoden falsch anzuwenden

Es gibt eine Vielzahl von Möglichkeiten, die Lean Prinzipien zu verdrehen. Hier wird versucht einige der wichtigsten Ursachen für unzureichende Gegenmaßnahmen auf Abweichungen aufzulisten:

1. Der dynamische Standard

Abweichungen werden nicht (korrekt) erkannt, da der Standard fehlt. Jeder Mitarbeiter hat seine eigene Arbeitsmethode, eine Best Practice ist nicht dokumentiert. Daher ist völlig unklar, was genau ist hier die Abweichung?

Ohne Standard gibt es aber keine sinnvolle Verbesserung. So versucht jeder „sein Bestes“ und verfolgt seinen eigenen Standard nach dem Motto: „Wir lieben Standards. Jeder hat mehrere davon.“

2. Der Kundenwunsch stört den Arbeitsprozess

Der spezifizierte Kundenwunsch wurde aus den Augen verloren: es wird vor sich hin gearbeitet und produziert was geht. Der Bezug zu dem zahlenden Kunden ist schon lange vorher – im Vertrieb oder in der Auftragsabwicklung – vergessen worden.

Da der Zweck für die betroffenen Mitarbeiter unklar ist, werden Abweichung von bürokratischen oder willkürlichen Vorgaben des Vorgesetzten penibel, aber zweckfrei, verfolgt. Nur, was hat der Kunde davon?

3. Die Lean – „Wir-wissen-wie-Lean-geht“ – Experten (kein Bedarf an neuen Ideen)

Fehlendes Verständnis von Abweichungen als Informationsquelle für Verbesserungen führt zur mentalen Blockade. Durch die Lean Methoden wird den Mitarbeitern visualisiert und vermittelt, wo die Ursachen für Abweichungen liegen und welche Ansätze erfolgsversprechend sind. Mehr aber nicht: die entscheidenden Informationen fehlen ja gerade.

Dazu bedarf es einer konstruktiven Einstellung zu Abweichungen und neuen Ideen, ähnlich wie sie der Detektiv oder die Forscherin praktizieren. Sie entwickeln Indizien zu einer Theorie und testen deren Stichhaltigkeit durch empirische Überprüfung. In diesem Sinne sind Abweichungen und Probleme wie Geschenke, die aber noch verpackt sind.

4. Wir haben keine Probleme!

Abweichungen werden als Fehler gekennzeichnet. Niemand aber möchte als Verursacher von Fehlern gebrandmarkt werden. Zumindest werden wenige Mitarbeiter freiwillig nach vorne treten und auf Abweichungen = Probleme hinweisen, nur um dafür bestraft zu werden.

Hier fehlt eine Fehlerkultur, die Abweichungen als systematisch erkennt und wo auf Basis von gegenseitigem Vertrauen und der Befähigung der Mitarbeiter gemeinsam an den Verbesserungen arbeitet wird.

5. Jeder Fehler wird eliminiert!

Mangelnde Unterscheidung von Abweichungen nach Systemursachen und Spezialursachen. Der Qualitätsguru Dr. Deming (PDCA) hat geschätzt das 94% der Abweichungen auf zufällig verteilte Ursachen des Systems zurück zu führen sind. Daher sind Maßnahmen primär auf Verbesserungen des Wertschöpfungs-Systems zu richten.

Viel Verschwendung wird von Lean Protagonisten verursacht, die – frei von statistischem Verständnis – hinter jeder Abweichung eine spezielle Ursache vermuten, die es abzustellen gilt. So wird den zufälligen Ursachen hinterher gejagt, aber die Probleme verschieben sich nur.

Ein spannendes Beispiel dafür ist die Jagd nach der Serienmörderin, die sich als Mitarbeiterin des Herstellers für Wattestäbchen zur Spurensicherung herausgestellt hat, siehe Heilbronner Phantom.

6. Verwechslung von Akzeptanzgrenzen und Leistungsgrenzen

In der Messung der Leistungskennzahlen ist der Lean Praktiker täglich mit der Realität konfrontiert. Dabei muss er zwei voneinander unabhängige Kriterien berücksichtigen. Einerseits gibt es den Kundenwunsch, der als Akzeptanzlimits an ihn kommuniziert wird. Andererseits gibt es die reale Leistungsfähigkeit seines Prozesses – die Leistungsgrenzen.

Idealerweise kann die Leistung des Prozesses die gewünschten Anforderungen erfüllen. Aber, häufig ist dies überhaupt nicht der Fall. Viele Manager sind deshalb auch ungehalten, wenn der Betrieb die geforderte Leistung wieder nicht erfüllen kann. Die verstärkte Kommunikation z.B. durch höhere Dezibel ändert aber an der Prozessfähigkeit herzlich wenig.

7. Fundamentaler Kausalfehler des Management

In Ergänzung zum Weg 6 versteckt sich im fundamentalen Kausalfehler des Managements ein logischer Fehler. Viele Manager verwechseln hier ihre Anweisung zur Leistungssteigerung mit der Ursache der Leistungssteigerung.

Dieser Kausalfehler wird durch folgende Aussagen eines Managers symptomatisch sichtbar: „Ich habe ihnen schon wiederholt aufgetragen, dieses (Prozess-)Problem zu lösen. Das nächste Mal gibt es personale Konsequenzen.“ Tatsächlich werden die Mitarbeiter darauf reagieren, meist jedoch nicht kausal zu den erwünschten Resultaten – das hätten sie schon getan, wenn sie es gekonnt hätten, sondern diametral entgegengesetzt.

Die Ursachen für Verbesserungen liegen in fast allen Fällen in der methodischen Problemlösung des Prozesses selbst. Dies erfordert neben entsprechender Erfahrung und Methoden vor allem die Arbeit am Prozess. Dabei helfen Ermahungen, Drohungen und Versprechungen wenig.

8. Aktionismus

Oft ist beim Start von Lean die Begeisterung groß. Eine Vielzahl von Abweichungen werden als Verbesserungsanlässe herangezogen. Viel zu viele Maßnahmen werden in langen ToDo-Listen dokumentiert. Leider versagt dann in der Umsetzung dieser Maßnahmen das sogenannte Lean Production System auf der ganzen Linie.

Auch sind in der Eile viele der versuchten Maßnahmen wenig ausgegoren und vermissen Daten und Fakten, um Kausalitäten sinnvoll zu verstehen. Die Gegenmaßnahmen führen zu verwirrenden Ergebnissen und werden bald ad acta gelegt.

Weiters werden die langen Listen mit zuwenig Konsequenz und Disziplin verfolgt. Der Alltag ruft, neue Probleme aus anderen Bereichen werden höhere Priorität eingeräumt und die Lean Maßnahmen müssen warten.

Dieser Auflistung von beliebten Umwegen, um die zentrale Lean Aufgabe – die richtigen Probleme nachhaltig zu lösen um Wertschöpfung zu schaffen – könnten noch einige weitere hinzugefügt werden.

Wertvoller ist es, sich auf das Wesentliche zu besinnen: Versuchen Sie einige Lean Methoden und probieren Sie Neues aus, um selbst zu besseren Ergebnissen zu kommen!

Für Fragen und Kommentare antworten Sie gleich hier oder schreiben Sie ein eMail an asattlberger@lean-works.com

Mai 06, 2013

Von: Andreas Sattlberger

Kategorie: Allgemein, Ertragssteigerung, Führung, Geschäftsführer, Geschäftsstrategie, Operational Excellence, Problemlösung, Prognosen, Prozess, Strategie, Umsetzung, Verbesserung

Noch keine Kommentare →

Einer meiner Kunden in der verarbeitenden Industrie hatte beim Strategischen Review eine „Strategische Lücke“ identifiziert: die zu erwartenden Umsätze und Erträge verfehlten die angepeilten Resultate bei weitem. Daher wurde im Strategischen Workshop beschlossen, diese Strategische Lücke mit neuen Projekten in der Innovation und der Diversifikation zu schließen. Falsch!

Denn, nach mehr als einem Jahr ambitionierter Investitionen wurden die Wachstumsziele dramatisch verfehlt. Nicht nur das, auch das bestehende Geschäft wurde beschädigt. Qualitätsprobleme kosteten viel Geld und Kunden, wichtige Mitarbeiter erlebten ein „Burn-out“ und die Innovationsprojekte wurden letztendlich gestoppt.

Unsere Wachstumsstrategie gefährdete das Grundgeschäft.

Die Ursachen waren vielfältig, vor allem aber konnte das Managementteam die vielen, anspruchsvollen Maßnahmen einfach nicht „heben“. Die Manager hatten viel zu viele ungelöste Probleme im laufenden Betrieb und konnten sich nicht auf das glatte Laufen der Operations verlassen. Dies führte sowohl zu teuren Fehlern als auch zur mangelhaften Umsetzung der strategischen Projekte.

Strategischer Erfolg baut auf operativer Leistungsfähigkeit auf

Wenige Firmen können es sich leisten, eine Mehrzahl von Projekten simultan abzuarbeiten. Besonders dann nicht, wenn das Grundgeschäft nicht optimiert läuft. Ein entscheidender Engpass ist die „Management Attention.“ Wieviel Aufmerksamkeit haben die Führungskräfte zur Verfügung und wofür wird sie eingesetzt?

Hier zeigt sich, dass Organisationen ohne durchgängige operative Effizienz viel Zeit auf das „am-Laufen-halten“ des bestehenden Geschäfts aufwenden müssen. Die Ursachen sind zu finden in:

- Unbeherrschte Prozesse, mit viel Feuerwehr-Aktionismus

- Fehlende Standards in Leistung, Qualität und Service

- Mangelnde Delegation, Kontrolle und Steuerung

- Unzureichende Qualifikation der Mitarbeiter

- „Kamineffekt“, der alle Entscheidungen zur Geschäftsführung leitet

Letztendlich führen diese Probleme dazu, dass das Management den Rücken für ihre eigentlichen Prioritäten nicht frei hat. Ein unablässiger Strom an kurzfristigen Notfällen, Kundenproblemen, operativen Ausnahmezuständen verursachen hohen Stress, heilloses Durcheinander und ineffiziente Leistungen.

Überfordert mit dem täglichen Chaos, finden diese Manager kaum mehr Zeit, sich ihren Kernaufgaben zu widmen, wie:

- Entwicklung einer langfristige Perspektive über 3 bis 5 Jahre hinaus

- Erarbeitung einer „guten Strategie„, die Hand und Fuss hat

- Steuerung der internen Entscheidungs- und Umsetzungssysteme

- Einstellung und Entwicklung von talentierten Mitarbeitern

- Kommunikation mit internen und externen Stakeholdern

- Sicherstellung der finanziellen und operativen Leistungsfähigkeit

Alle diese Aufgaben erfordern den Fokus und die Aufmerksamkeit des Managements. Dies hat zur Voraussetzung, dass die operativen Prozesse ein stabiles Fundament für ambitionierte Innovationen und Strategien bilden.

Operative Excellence ist hier vergleichbar mit der vollständigen Gesundheit eines Bergsteigers. Jeder Bergsteiger sollte sich vor dem Aufstieg auf einen Berggipfel vergewissern, dass er eine gesunde Basis für den Gipfelsieg besitzt.

Nur ein entsprechend fitter Bergsteiger sollte neue Gipfel besteigen!

Vergleichbar können nur auf einer gesunden Basis bestehender Kernkompetenzen neue Märkte, innovative Produkte und Diversifikationen erfolgreich umgesetzt werden. Dieses Fundament wird durch die Umsetzung der Operativen Excellence über alle Bereiche hinweg realisiert.

Darauf aufbauend können sich Manager ernsthaft bemühen, das Wachstum über neue Strategien zu erzielen. Daher ist Operational Excellence die unabdingbare Voraussetzung, um dieses Wachstum mit geringerem Risiko, höherer Profitabilität und nachhaltigem Erfolg zu schaffen.

Für Fragen und Kommentare antworten Sie gleich hier unten oder schreiben Sie ein eMail an asattlberger@lean-works.com

April 23, 2013

Von: Andreas Sattlberger

Kategorie: Allgemein, Change Management, Commitment, Durchlaufzeit, Führung, Geschäftsführer, Kundenorientierung, Lean Management, Lieferanten, Operational Excellence, Problemlösung, Umsetzung, Veränderung

Noch keine Kommentare →

Die Übersetzung von „excellence“ lautet „hervorragende Leistung“ oder auch „Spitzenleistung.“ Nun, welches Unternehmen braucht wohl Excellence? Reicht denn eine gute, eventuell eine durchschnittliche, Leistung nicht auch?

Ein Praxisbeispiel kann zeigen, dass Operational Excellence – also Spitzenleistung – unabdingbar für das Überleben von Firmen ist. Eine Unternehmung hat uns gebeten, sie bei der Verkürzung der Durchlaufzeit zu unterstützen. Der Auslöser war die ausdrückliche Forderung des Kunden, die Lieferzeit zu halbieren.

In einem Projekt haben wir gemeinsam mit den Mitarbeitern die einzelnen Aufgaben von Kundenauftrag bis zur Auslieferung visualisiert und transparent gemacht. Wie häufig waren die üblichen Verdächtigen rasch identifiziert:

- Unvollständige und fehlerhafte Angebote

- Lange Vor-Lieferzeiten der Lieferanten

- Geringe Dokumentation und Verfolgung der Aufträge

- Mangelnde Transparenz und „verlorene“ Aufträge

- Fehlende Fachkenntnisse und Erfahrung

- Doppelarbeit und Dreifacharbeit

- Technische Schwierigkeiten in der Realisierung

- Mangelhafte Planung und Zeitdruck

- Zuwenig Visualisierung und kein „kritischer Pfad“

- Mangelnde Kommunikation und fehlender regelmäßiger Statusabgleich

- Geringe Disziplin (Schlampigkeit) und geringes Verantwortungsgefühl

Damit waren die großen Zeitfresser entlarvt und wir haben gemeinsam Maßnahmen erarbeitet, um die Verzögerungen zu eliminieren. In der Umsetzung des neuen Prozessen wurde demonstriert: es geht auch in der Hälfte der Zeit!

Die Umstellung erforderte doch größere Veränderungen bei den Betroffenen. Dennoch, der Kunde war glücklich und hat sein Versprechen von weiteren Aufträgen eingelöst, der Chef war glücklich und alles war paletti, oder nicht?